向輕量化、智能化邁進,助力建設國家級單項冠軍

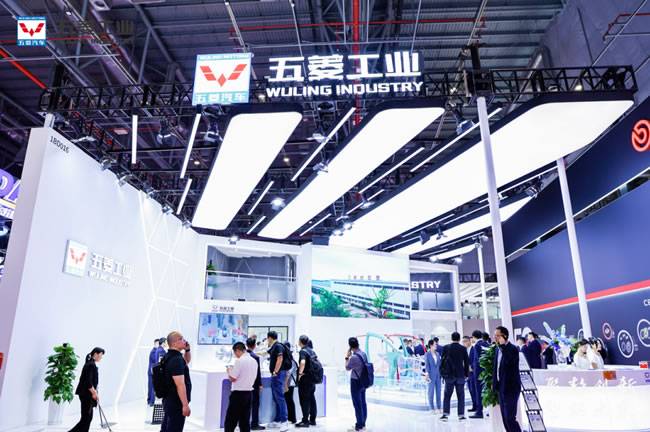

企業新聞2025-04-28當前,汽車制造正向高效化、輕量化、智能化大步邁進,五菱工業憑借自主研發的非承載式車架產品,以突破性工藝與卓越性能重新定義車架技術的標準。

五菱工業憑借自主研發的非承載式車架產品,以突破性工藝與卓越性能重新定義車架技術的標準。作為“廣西制造業單項冠軍”,已廣泛應用于商用車、特種車輛,及新能源汽車領域,為車輛高效運行及綠色轉型提供高可靠、高精度、高能效的解決方案。此外,五菱工業持續深耕車身輕量化領域,致力于提升整車性能、降低能耗與制造成本,通過材料創新、工藝革新與結構優化,為新能源汽車提供更輕、更強、更安全的解決方案。

01

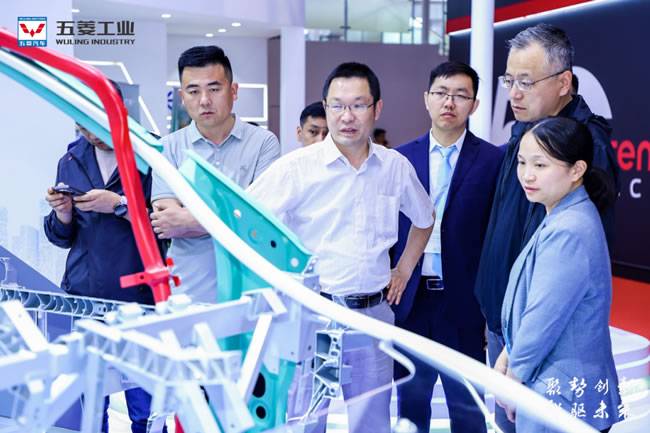

非承載式車架:

驅動汽車制造新時代

五菱工業摒棄傳統單一成型模式,融合高強板沖壓、液壓脹形、輥壓成型等前沿工藝,精準契合復雜車架結構設計需求。其獨家運用自動預變形與矯形技術,將車架總成焊接變形嚴格控制在1.5mm 以內,焊點及焊縫質量合格率達 99% 以上,全尺寸合格率達 95% 以上,為行業領先水平;車架各部位成型精度提高30% 以上,整體結構穩定性和可靠性顯著增強,可從容應對重載、顛簸路面等各類極限工況,有效減少因車架性能缺陷引發的斷裂、共振等問題,為行車安全與穩定操控提供堅實保障。

在輕量化領域,車架整體減重12% 以上,助力燃油車油耗降低8%-10%,新能源車續航里程增加 5%-8%,材料利用率提升 10% 以上,以技術創新響應國家“雙碳”目標,為綠色出行提供有力支撐。此外,車架強度、剛度及模態表現全面超越行業標準,故障率降低15% 以上,大幅度提升車輛全生命周期性。

非承載式車架憑借其卓越性能與高度適應性,全面覆蓋商用車、新能源及特種車輛領域,為不同場景提供定制化解決方案,滿足用戶對承載、續航、安全的各種需求。

02

車輛輕量化:推動新能源汽車技術革新

五菱工業以“極致輕量化+成本高度”為目標,不斷拓展高強鋼、超高強鋼各類先進成型工藝應用到車身零部件產品上,率先攻克超高強度鋼管熱氣脹成型技術,打破國外技術壟斷,建成國內首條高壓熱氣脹產線。五菱工業通過實時監控工藝參數,確保產品尺寸精度與碰撞性能一致性,成功將高強度鋼管件壁厚降低至1.2毫米,實現零件減重30%以上、材料利用率突破90%。目前,熱氣脹技術已廣泛應用于新能源汽車及乘用車領域,覆蓋A柱、B柱、頂梁、門防撞梁等關鍵部件,產品強度達到1300-2000MPa。憑借這一技術突破,五菱工業已為比亞迪、長城、小鵬等頭部車企的高端車型提供輕量化支持,累計配套10余款車型,助力整車安全性與能效雙提升。

同時在鎂鋁合金一體化壓鑄工藝上不斷探索,研發的鎂鋁合金CCB產品等系列將應用于多款新能源車型,進一步推動白車身車架輕量化。

車身輕量化能有效提升車輛的安全性、穩定性、舒適性和耐撞性。通過對零部件尺寸優化和形狀拓撲優化,在確保剛度和強度的前提下,實現零部件輕量化及受力均勻性最大化。同時,公司將在激光焊接、攪拌摩擦焊、冷金屬過渡技術、帶極點焊技術、鎖定鉚釘、自沖鉚接技術等車身輕量化聯接技術方面持續突破。從材料研發、工藝設計到產線集成,公司始終堅持全鏈條自主可控,成功打造“廣西制造業單項冠軍”,彰顯技術硬實力。

文章來源:網絡

版權聲明:本網站部分內容轉載于合作站點或其他站點,但都會注明作/譯者和原出處,轉載只為分享,如有侵權,請聯系我們刪除。

-- END --

(點擊上圖了解愛多雨刷詳細信息)

推薦文章

推薦文章

-

圓桌對話:汽車后市場渠道商與終端服務商如何盤活陜西市場?

2023年9月25日,由汽配圈主辦,三頭六臂總冠名,超級工廠聯盟、西安海納汽車服務有限公司、玉林汽配、西安成長國際汽配歡樂港協辦的“2023中國(陜西)汽車后市場服務業發展論壇暨陜西省汽車后市場優秀服務商頒獎典禮”盛大開幕。

2023-09-25

-

鼎力匯公司創始人趙雷:門店極其需求的產品銷售道具

2023年9月25日,由汽配圈主辦,三頭六臂總冠名,超級工廠聯盟、西安海納汽車服務有限公司、玉林汽配、西安成長國際汽配歡樂港協辦的“2023中國(陜西)汽車后市場服務業發展論壇暨陜西省汽車后市場優秀服務商頒獎典禮”盛大開幕。

2023-09-25

-

三頭六臂市場運營中心陜西省區負責人鄭超弟:三頭六臂的“小目標”:如何讓汽配人真正賺到錢?

2023年9月25日,由汽配圈主辦,三頭六臂總冠名,超級工廠聯盟、西安海納汽車服務有限公司、玉林汽配、西安成長國際汽配歡樂港協辦的“2023中國(陜西)汽車后市場服務業發展論壇暨陜西省汽車后市場優秀服務商頒獎典禮”盛大開幕。

2023-09-25

-

快訊|“扎根渠道,下沉終端”2023中國(陜西)汽車后市場服務業發展論壇盛大開幕!汽配圈創業家私享會·西安站正在火熱進行!

2023年9月25日,由汽配圈主辦,三頭六臂總冠名,超級工廠聯盟、西安海納汽車服務有限公司、玉林汽配、西安成長國際汽配歡樂港協辦的“2023中國(陜西)汽車后市場服務業發展論壇暨陜西省汽車后市場優秀服務商頒獎典禮”盛大開幕。本次大會邀請了陜西省優秀渠道商(全車件、易損件),終端維修服務商,全國汽車后市場不同產品線生產廠商,以及陜西省商協會、聯盟單位,汽車后市場資深從業者和專業媒體共同參會,大家歡聚

2023-09-25